自20世纪70年代以来,锂离子电池作为一种新型的储能电池逐渐受到人们的青睐并迅速发展起来。动力锂离子电池具有能量密度高、循环次数多、寿命长、能耗低、污染小、无记忆效应以及自放电小、内阻小、性价比高等优点,广泛应用于手机、笔记本电脑、电动汽车、航天等领域,与此同时,也存在安全性能差、单体电池一致性差等缺点,其中单体电池一致性是衡量动力锂离子电池性能好坏的关键指标。

由于市场的需求,动力锂电池多为成组使用,对产品一致性的要求要远高于普通消费类电子产品,因此需更加严格地控制锂离子电池生产过程,即对生产锂离子电池工艺及设备要求更高,继而保证生产出来的单体电池具有高度一致性。

锂离子电池的生产工艺流程主要包括:浆料制备、涂布、辊压、制片、卷绕、注液、化成、分容、测试、包装等。每个工序都会影响电池的一致性及安全性等各项性能指标。而浆料制备作为锂离子电池生产的第一步,其重要性不容小觑。

锂离子电池的电极制造中,对电池浆料的主要要求是:分散均匀一致,假设浆料分散不均,会出现严重的团聚现象,这最终对电芯的电化学性能会造成非常大的影响;其次,浆料要有良好的沉降稳定性和流变特性,满足极片涂布工艺的要求,通过涂布得到厚度均一的涂层。因此选择合适的混料工艺对锂离子电池的生产至关重要。

目前,电极浆料的混料工艺分为湿法混料和干法混料两种:湿法制浆工艺在国内锂离子电池行业中采用比较广泛,近几年,部分厂家开始进行干法混料实验,发现干法混料更有优势。在湿法混料工艺中,一般都选择双行星真空搅拌机作为主流锂离子电池浆料的搅拌设备。

在锂离子电池制造过程中,传统制浆设备主要以行星搅拌机为主。按照搅拌轴的数量可以分为单轴搅拌机、双轴搅拌机、三轴行星式搅拌机等。双轴、三轴搅拌可以用于粘稠物的搅拌混合。目前市场上采用较多的是独立双轴的设计。

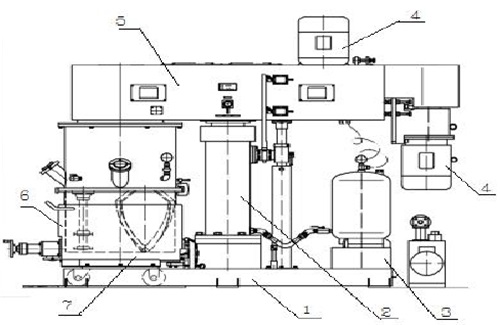

双行星真空搅拌机示意图

1—机架;2—升降油缸;3—液压站;4—传动电机;

5—控制柜;6—搅拌桶;7—搅拌桨叶

双行星搅拌机的作用机理是:在动力机组驱动下,搅拌机叶片沿固定方向旋转,此时物料在叶片的推动下做轴向旋转和径向旋转,同时存在轴向运动和圆周运动,因而在这种情况下会出现剪切搅拌和扩散搅拌的多种混合方式,以达到物料混合均匀的目的。

传统的搅拌系统存在以下不足:桨与桶壁、桨与桶底之间存在间隙,存在搅拌死角。

锂离子电池浆料是一种浆体状的正负极物质,它是由特定的粘合剂、导电剂、溶剂分别与粉末状的正负极活性物质按照一定比例,经过充分搅拌,混合分散均匀而制成的。

根据文献可知现有的工艺可归纳为原材料的预处理、混合分散、稀释、脱泡以及过滤等六道工序。其中原料的预处理包括对正负极活性物质、粘结剂、导电剂、NMP等材料进行选配以及脱水干燥等一系列处理;混合分散工艺具体包括粘合剂、导电剂及活性材料的球磨、浆料的预混合搅拌以及高速分散等等;稀释即向混合好的浆料加入溶剂,调整为合适的浓度,便于涂布。就上述浆料制备工艺而言,其关键在于混合分散工艺及设备的研究。

常见的正极活性材料有钴酸锂、镍钴锰三元材料、锰酸锂以及磷酸铁锂等。正极浆料制备具体工序如下:首先,将所需浆料组分按照一定的比例准备好,然后将其中的固体组分(除粘结剂外)在干燥固态条件下充分混合;将经过预处理(主要包括脱水、烘干等)的PVDF、溶剂以及混合好的干燥固体粉末一起放入搅拌设备内进行混合分散,然后通过多次添加溶剂对浆料粘度进行调整,最后制备出所需的锂电正极浆料。负极浆料制备使用材料与正极不同,但是,负极浆料生产工序与正极浆料生产工序基本相同,不再赘述。

与国外相比,我国在锂电池的制造设备上仍有很大的差距,并且没有一个统一的生产标准,新能源电动汽车关键核心部件的动力锂电池是制约其发展的技术瓶颈,它存在续航能力不足、电芯一致性差、生产成本高等方面的缺点。近年来,部分学者在行星式搅拌设备上进行了大量的研究,也提出了许多改进方案。国际上,德国、美国等国在分散工艺设备的研究方面取得了比较显著的进展。

奎特强力匀浆机设备,因独特的打浆技术原理,能够满足客户电极浆料干混、打浆和除泡在一台设备中完成,适合大规模工业化生产的需求。

干混、打浆一体化设备的主要优势:高效控制输入混合物的机械能和与其相关的剪切力;彻底打开原料中的聚团;均匀分散粘结剂;直接加湿活性材料、导电炭黑和添加剂,并得到最佳效果;在线控制及调节浆料粘度;极短的制备时间,30分钟/批次;自动连续工艺监控,可以保证浆料最佳质量和一致性;控制系统可视化界面和数据记录,包括温度、压力和输入的机械能。